采购工作中,最容易的是供应商和产品已经确定的采购,它只需执行者对品项、数量和发货时间进行判断即可。正是这种最简单的下单型采购,往往会占据80%的采购业务,所以,研究如何制定此类采购的计划和策略显得格外重要。大多数采购备货策略都可归入下面的4种类型之中:

【1库存量驱动】

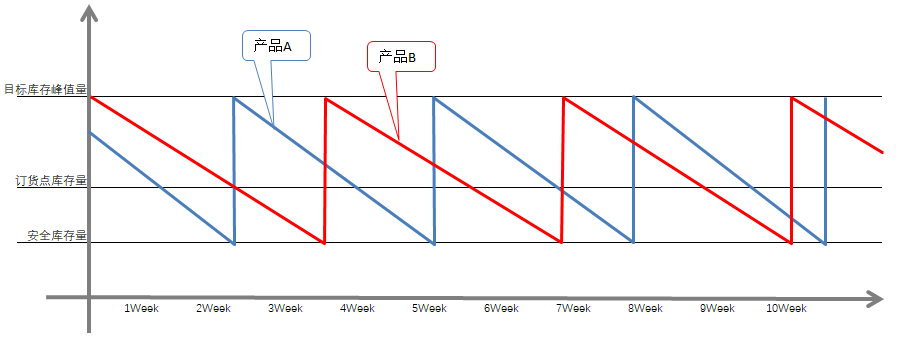

当库存量达到某个临界值时,触发对外采购业务,采购者将库存补充到一个特定的目标量。这种方法就是传统的订货点法中的定量不定期型采购,可用如下库存波动曲线描述。

安全库存量:仓库允许的最低库存量,低于这个量再订货,就可能会断货,它等于订货需要的时间*日均消耗量

订货点库存量:为了确保库存不低于安全库存量,根据库存量设定的提前订货点,订货点时的库存量通常等于2*订货需要的时间*日均消耗量

目标库存峰值量:可根据仓库空间、管理者对资金周转的要求、供应商对起订量的要求等因素综合设定,没有统一的标准。

前提:供应商货源够充足,生产/销售/需求消耗的速度相对稳定。

优点:操作简单,只要监控库存数量,一旦接近安全库存量,立刻下单即可。

缺点:如果订货涉及的品类很多,采购者需频繁下单,供方也需频繁发货。

【2时间驱动】

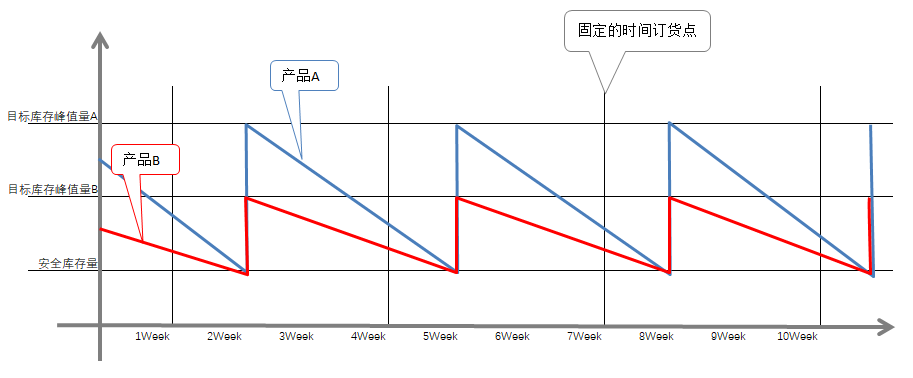

为应对多品类的库存补货工作,在第1种方法基础上,通过对每种产品的目标库存峰值量的精确设定,使得多品类产品在一段固定的时间周期内都不会低于安全库存,而且在周期结束时,各类产品的库存也都接近安全库存。这个周期就是两次采购备货订单的间隔时间。

安全库存量:假设产品A订货需要10天,产品B需要5天,则当到达订货点时,A的库存应为10*日均消耗量,B的库存因为5*日均消耗量,也就是说他们同时到达安全库存量。

订货时间点:为了确保库存不低于安全库存量,根据库存量设定的提前订货点,这个提前期应该等于所有产品中,最长的那个采购订货周期天数。在上一条中,它就应该是A的10天。虽然提前十天下单,但是要求供应商把到货时间控制在同一天,也就是所有产品都要在接近安全库存量的那一天到货。

目标库存峰值量:这里与第1种方法不同,这个峰值量需要精确推算出来,它应该等于(产品N的订货需要的时间+订货间隔时间)*产品N的日均消耗量

前提:同上,需要供应和需求消耗的速度都很稳定。

优点:能应对多品类采购备货管理的情况。

缺点:由于产品品类增多,需求的预测难度随之增大,如需实际发生的销售数量比预测的日均销量低,此法不受影响,反之,会造成断货风险,必须提高安全库存量才能减少风险。

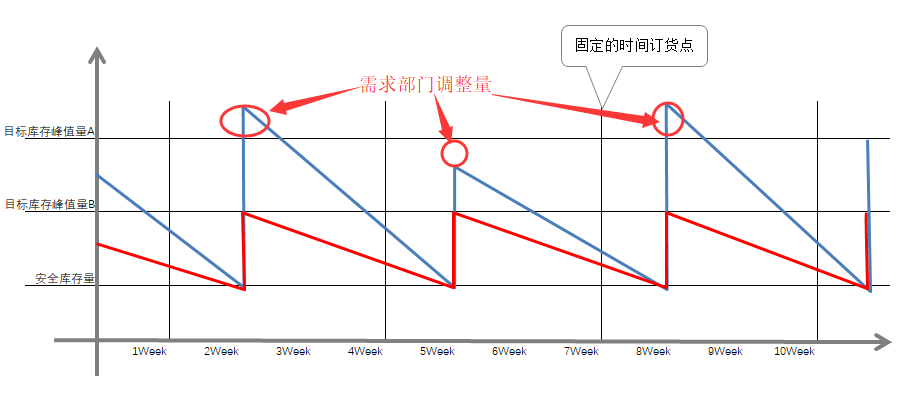

【3需求驱动】

方法1、2是订货点法的两种形式:定量不定期和定期不定量。它们成立的前提是上下游的供需稳定,而现实中,这种稳定经常被破坏,尤其表现在需求消耗的速度上。

就像电商的双十一,一两天的销售额可能要超过全年销量的80%,在这种需求的波动下,订货点法是完全无效的。此时,对需求的准确预估才是判断订货策略的最关键。

需求部门调整量:需求部门根据对市场的判断,在原有备货算法上人为地增加一个比例系数或增加固定的数量。

前提:需求部门对市场比较熟悉,能够做更精准的判断。

优点:适合需求消耗速度不均衡的情况。

缺点:备货模型受到人为主观因素影响,准确的水平因人而异。

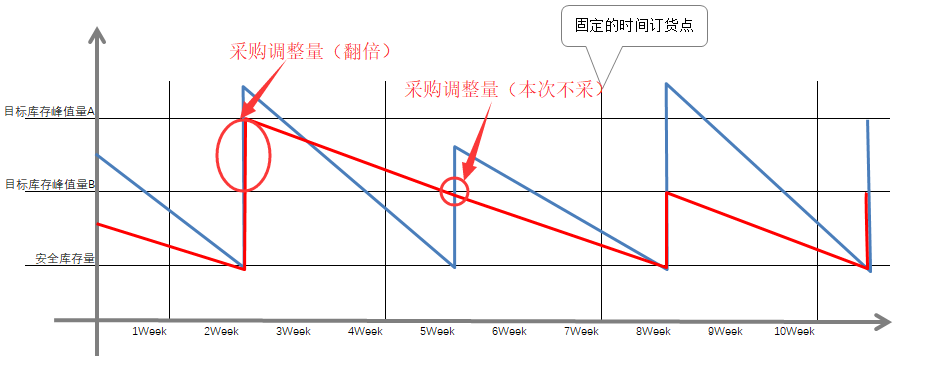

【4供应驱动】

与上个方法相似,我们同样可以通过对供应市场的充分预测,根据供应市场的变化,调整采购时机、数量,以获得最佳采购效果。

例如:当货源紧张时,很多同行的采购者正在争抢货源,此时,打破平时的订货规则,超量囤货的策略会显得非常明智。

再如:当采购者能预见到货源将要大幅涨价或降价时,合理的提前或延后采购时间,也能大幅降低成本。

又如:当上游强势供应商向采购者压任务时,为了保住采购的资质、授权,采购者按照任务去囤货,也是合乎情理的。

在对供应市场非常熟悉的前提下,采购者对预测模型也填个调整参数,即可让备货的数量更符合供应市场。

采购调整量:采购者根据对供应情况的判断,在原有备货算法上人为地增加一个比例系数或增加固定的数量。

前提:采购者对供应市场比较熟悉,能够做更精准的判断。

优点:适合供应可能发生变化的情况。

缺点:备货模型受到人为主观因素影响,准确的水平因人而异。

任何采购的补货大致都是这4种情况,不同的是,高明的采购者会穿插使用四种手法,譬如,对大多数产品以方法2为主要手段,以方法1作为补充救急措施,对销售和采购情况波动大的产品采取特殊的人为预测干预,这样的综合运用,才能让备货策略达到最优。

本文由《供应链管理技术 采购和仓储实践者的创新笔记》一书作者撰写。

作者简介:李杰 职业经理人

评论区