2023年,是变局之年、冲突之年、魔幻之年和复苏之年。

很多企业都在这重重叠叠的波折中折断了翅膀,唯有那些成本竞争力极强的企业仍能展翅高昂。经此一年,我们不难看到,成本是一个企业生存和发展的生命力,也是一个企业能够在狂风暴雨中屹立不倒的底气所在。

冬去春来,2024年,企业20%的降本机会又在哪儿?

降本金额=出货量×降本单价×落地时间。答案,也许就在这个公式里。

01出货量:锁定大单品,挖掘20%降本机会

企业的降本工作涉及端到端各领域,而在企业内部,最容易忽视的是产品研发部门与销售部门的协同。

我们常常遇到的场景是,研发部门在寻找降本机会时往往以产品成本降低为首要原则,但未充分考虑市场需求、发货量和产品规模,从而导致降本措施实施后的收益普遍较低,无法满足企业预期的降本收益,同时对于企业销售的主力产品也因为失去了降本的最佳机会窗,企业面临利润的损失。

而根据以往经验,研发与销售未形成协同的主要原因有以下三个:

-

信息沟通不畅,研发部与销售部目标不一致;

-

产品研发不针对市场需求,降本措施未与产品市场营销策略紧密结合;

-

企业内部没有协同机制,开展的是段到段降本。

乔诺曾辅导过一家全球缝制设备行业的佼佼者K公司,2021年上半年,K公司在供应不足的情况下仍增长78%。于是,全公司乐观预判下半年进行了饱和攻击,大举建厂房、购设备、招员工,其中生产线员工一度突破上万名。

然而,2022年的出货仅达到了预期的50%,并且在这50%的出货量中还有一半是去年的库存。即便这家企业在年初大张旗鼓地找到了上千条的降本机会,但受出货量的影响,最终达成的降本目标也只有60%不到。

W企业也面临着和上述企业相同的情况,2023年的市场不景气,企业为了保住利润,调整了整体产品结构,开始向中高端产品发力,减弱了低端产品的售卖。但高端产品并没有对准客户的价值需求,导致销售低迷。另一方面,低端产品份额与量的锐减,导致企业不仅产品的出货量骤减,成本目标达不成,利润也不升反降。

综上,我们不难发现,对成本与盈利这件事情来说,份额是1,其他的都是0,1立住了,后面的0才能锦上添花,达成1到10甚至100的飞跃。

降本金额=出货量×降本单价×落地时间

从如上公式中,我们首先要瞄准的是有出货量的产品,这是研发降本的主战场,围绕出货量大的产品,开展降本活动,才是正确的方向。

此时销售要做好市场未来半年及一年主力产品的预测量,研发结合市场的销售预测产品,开展降本,这样才能将研发投入的降本活动形成最高的投入产出效益。

近期,就发生一个鲜活的例子,在2023年内忧外患的情况下,某家具五金企业在降本上打了漂亮的一仗,围绕其出货量大的主力产品,样板点单台成本已挖掘19.2%降本机会点,在2.5个月内实现降本4000万元。值得一提的是,这款主力产品还是做了14年且仅有14个零部件的家居小五金产品。如何做到的呢?

首先,理念共识。过程中,一把手不留余力“修建教堂”,即建立全员降本文化,突破降本想象力的天花板,统一思想、语言、方法论。

其次,方法论落地。将学习到的长城法、品类资源看板等方式成功运用到实际业务中,不再依赖过去商务降本的单一形式,让采购不再孤军奋战,联合研发、质量等多领域协同,将端到端降本理念贯穿始终。

最后,建立组织机制流程。内部成立成本委员会,为决策、各部门协同保驾护航。同时,任命成本经理的角色,由无人、无序管理到有专职人员管控。

02降本单价:端到端协同降单价

有这样一家企业,为了达成降本目标,想要降产品单价,于是研发提出了一个办法:归一化。设计阶段为了归一化,就把螺丝做成了同样大小。这种设计,在实验室的外面、楼顶上都好安装。但偏偏这家企业的产品是高山上的栈道,实际操作过程中,发现几个问题:

首先,安装工人爬上爬下,特别费时间;其次,山顶风大,增加安装难度大。安装是按天计费的,不同的时间价格区别很大。

操作一段时间后,这家企业发现,虽然研发做了归一化设计,省下了螺丝成本,但安装成本高昂。总体算下来,综合成本变高了,产品并不盈利。

还有一些企业每年给采购定降本目标,为了达成目标,采购引入很多新供应商,价格是谈下来了,但采购降价并不考虑降价产生的后果,包括质量低、项目进度慢、售后维修问题等,背后的隐形成本非常高。

不难看出,在降单价的过程中,端到端协同尤为关键,降本不能只降看到的本,要考虑全生命周期内的降本单价,要对准产品的商业成功。过程中,要做好端到端协同,做好三拉通。

第一,围绕产品的端到端协同。沿着产品开发流程做端到端的成本管理,由成本经理作为主责任人,把产品对应的采购、研发、制造、质量等相关部门拉通起来。例如,采购和研发,在关键器件的选型上要达成一致。要有关键器件的路标建设,并不断迭代优选库器件,让所有的研发人员不断从库里调用这些器件。

第二,产品和营销的协同。研发要和营销协同,本质是和客户协同,充分感知客户的真实需求,不做“过设计”。协同的过程中,研发和销售要互锁销量和利润。

第三,以采购为中心,和产业链内的供应商协同。一方面,借助产业链里能力强的供应商的力量,让这些供应商带着我们往前走;另一方面,把供应商资源布局好,这种资源的布局好,是以采购为中心,研发做辅助。

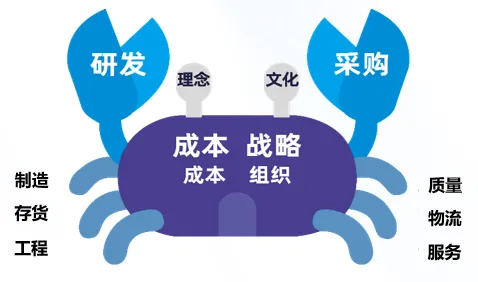

在三个协同过程中,基于螃蟹模型,采购、研发、质量、制造、销售、服务、物流、工程等角色缺一不可,需要全部卷入,为产品商业成功负责,才是真正做到端到端协同。

螃蟹模型

03落地时间:尽早行动,前置管理

有这样一家企业,在规划降本行动计划的时候研发、质量与采购在保证产品质量和性能的条件下,最终决定,产品上的某一外壳决定以国产厂商代替进口,但是由于目前的产品已经试产,采购表示谈拢新的供应商资源需要一定的时间,于是此事搁置。

3个月后,发现友商已经率先进行了国产替代,并在3个月内降本8%,而该企业却因为没有尽早行动,白白丧失了上千万的纯利润。

相反的,一家企业在年初的时候就设立了今年的降本目标,为保证降本措施的有效落地,立即组建成本委员会等相关组织,全员上下端到端协同输出降本机会点,明确责任人与落地时间,立刻启动、毫不拖延,在2023年行业不景气的情况下,仍达成了几千万的降本目标,整个公司前三个季度的利润同比增长30%。

很多时候,我们在与客户交流时,有些企业总在抱怨太忙了,忙着做预算、忙着冲业绩、忙着战略规划,没有时间考虑降本的事情,那么到底什么时间启动降本这件事较好呢?

乔诺成本专家团共创发现:

1)降本是一件循环往复、日复一日的工作,不是只有特定日子才做的工作。不同季度降成本的侧重不同,但降成本的动作必须要有。

2)早降本早收益。降本产生的收益,就是企业的利润,落地时间越早,企业收益越大。任何的犹豫和浪费,都是在损失公司利润。

3)落后一步,步步落后。例如在行业的一项先进技术,你和对手同时发现,但对手已经行动,率先战略卡位,我们的动作慢了,后续想赶上就更难了。

因此,降本是在与时间赛跑的工作,我们要尽早行动,其中,强调的是前置管理。

前置管理一:降本管理要前移到目标成本设计中

1)依赖于在流程中实施目标成本管理:目标成本管理的“成本”是指全生命周期成本管理,管理范围覆盖从产品立项开发一直到生命周期阶段,和产品规格,开发等活动强相关且同步开展。

2)优化改进型的成本管理:为了快速占领市场,先按照进度把产品设计、生产出来;优化动作延迟到后端,基于产品现状进行优化和改进,此时已经属于“止血”。

其实,很多企业谈降本,大部分是产品上市之后的降本,这部分更多是“止血”。而我们提倡的前置管理,是指从产品上市之后的生命周期管理,提前到产品的立项阶段,要从目标成本设定、到分解、到设计、到实现,把80%降本空间在这个时间里落地,让我们的产品在上市的时候就有竞争力,在生命周期过程中持续具有竞争力。

前置管理二:做好“四化”管理

当下,ToB企业面临一个共性的难题,用一句话概括就是:做鞋赶不上脚长。为了应对客户的日益变化需求,企业不断地开发新产品,但新产品总赶不上客户需求的变化,赶不上市场竞争,研发人员疲于奔命,陷入一个死循环当中。

那我们应该如何应对?我们要做好这“四化”管理。

第一,平台化。通过统一产品架构,开发能兼容多产品的基础平台,实现平台化。通常一个平台是由多个模块组合而成的,不同的组合可以产生多个产品,而多个产品间能共用的模块越多,就说明这个平台的通用性越强。同样道理,一个产品是由多个模块组成,如果与其他产品共用的模块越多,就说明这个产品的模块复用做得越好,聚量程度高,原材料降价筹码吨位大,后续的降成本工作也就越好做。

第二,标准化。通过平台化把产品每一个模块研究清晰了,意味着每个模块的供应商资源,以及产品各模块的技术规格要求也就更加清晰。这时候,就需要建立公司产品标准化的规格要求,有利于后续做兼容测试或者做替代。

第三,归一化。标杆企业会建立一个优选库,在路标阶段就确定好要用到优选库中的料号,从物料上去做归一化。物料归一的部件做极致降本,非归一部件可以随大流。

例如,某电子产品生产企业通过对多个供应商的元器件进行比对和测试,在保证性能的前提下,达成对相似物料的归一化。企业成功将200种元器件缩减为60种,从而提高了采购效率,降低库存和维护成本,为企业节省了20%的采购费用。

第四,聚量化。我们在聚量化的过程中,要让供应商更加聚焦,解决去长尾问题。指对供应商进行整合,以减少管理成本、降低采购风险,提高采购效率。聚量化过程中,需要对供应商的资质、信用、履约能力、价格等进行评估和比较,以确保供应商满足采购目标,达到采购成本控制的目的。

例如,某轨道交通企业,在车辆采购过程中,通过实施供应商归一化,将不同车辆生产厂家的设备整合。对各设备供应商进行全面审查,评估各个方面的实力,最终确定成为企业统一采购合作的供应商,该企业成功降低了采购成本10%。

在做4个化的过程中,其实我们都是在做前置管理,这种前置管理对降本的贡献是最大的。

某大型物流传输设备制造企业,从23年年初就想降本,由于缺乏外部视角及具体方法论,迟迟降不下来。拖了4个月,实在吃不消,紧急寻求外部力量。专家进场后,通过长城图分析,单单从人工费就把他们的“成本黑洞”戳穿,28/小时的工人成本远远高于行业平均水平(18/小时)。

如果这家企业年初就发现这一点,一年下来,足足可以省1500万。每犹豫一天,损失的都是自己的利润。

一方面说自己做一单亏一单,一方面每天眼睁睁的看着巨大的利润流失,不禁想起鲁迅先生的一句名言:哀其不幸 怒其不争。

值得注意的是,一两次达成20%的降本目标不值得吹嘘,但有些企业能够做到连续十余年实现近20%的降本目标,才是真正意义上的极致成本追求,背后离不开对“降本金额=出货量×降本单价×落地时间”公式的深刻理解与践行。

来源公众号:乔诺之声

观点 | 乔诺成本专家团队

原题:这个公式里,藏着20%的降本机会 主笔 | florla

评论区